Лазерная резка металла – это популярный процесс, используемый во многих отраслях промышленности. При правильной настройке и использовании оптимальных параметров, такой метод резки может обеспечить высокую точность и качество реза. Однако, как и при любом производственном процессе, важно уметь оценить качество полученного результата. Рассмотрим ключевые параметры оценки качества лазерной резки металла:

Ширина реза

Ширина реза, или так называемая «ширина зазора», относится к области металла, которая была удалена лучом лазера в процессе резки. Этот параметр имеет основополагающее значение в лазерной резке, поскольку он напрямую влияет на качество и точность конечного изделия.

Значимость:

- Точность: Тонкая ширина реза позволяет достигать более высокой точности резки, особенно при изготовлении деталей сложной геометрии или при резке мелких деталей.

- Материал: С уменьшением ширины реза уменьшается и потеря материала, что особенно важно при дорогих или ограниченных материалах.

- Качество: Чем меньше ширина реза, тем гладче становится поверхность реза, что может снизить необходимость дополнительной обработки.

Факторы, влияющие на ширину реза:

- Мощность лазера: Чем выше мощность, тем шире может быть рез, особенно при высокой скорости движения головки.

- Тип и толщина материала: Твердые и толстые материалы требуют большей мощности лазера, что может увеличивать ширину реза.

- Параметры газа: Газ, используемый при резке, может охлаждать материал и помогать выдувать расплавленный металл из зоны реза. В зависимости от типа газа и его давления ширина реза может варьироваться.

Чтобы достичь оптимальной ширины реза, часто требуется экспериментировать с параметрами лазера и условиями резки. На практике инженеры и операторы лазеров часто используют тестовые образцы для настройки машины перед основной работой.

Шероховатость поверхности в месте реза

Шероховатость поверхности реза является одним из ключевых показателей качества при лазерной резке металла. Этот параметр может влиять на функциональные и эстетические характеристики готового изделия.

Причины возникновения шероховатости

- Неоптимальные параметры резки: скорость, мощность лазера и подача газа могут влиять на качество поверхности реза.

- Тип и толщина материала: разные металлы и их сплавы могут вести себя по-разному при обработке лазером.

- Качество используемого оборудования: старые или плохо настроенные машины могут давать менее ровный рез.

- Взаимодействие с сопроводительным газом: выбор газа и его давление могут влиять на процесс расплавления и выдувания металла из зоны реза.

Влияние шероховатости на изделия

- Функциональное: повышенная шероховатость может стать причиной дополнительного трения между деталями, что нежелательно в механизмах с движущимися частями.

- Эстетическое: неровные края могут ухудшить внешний вид изделия, что критично для декоративных элементов или видимых деталей.

- Требования к дальнейшей обработке: детали с высокой шероховатостью могут требовать дополнительной обработки, например, шлифовки или полировки.

Способы контроля шероховатости

- Визуальный осмотр: простейший метод, но не всегда достоверный, особенно при микроскопической шероховатости.

- Использование профилометра: прибор позволяет измерять микроскопическую шероховатость с высокой точностью.

- Тактильные методы: специализированные инструменты, позволяющие оценить шероховатость на ощупь.

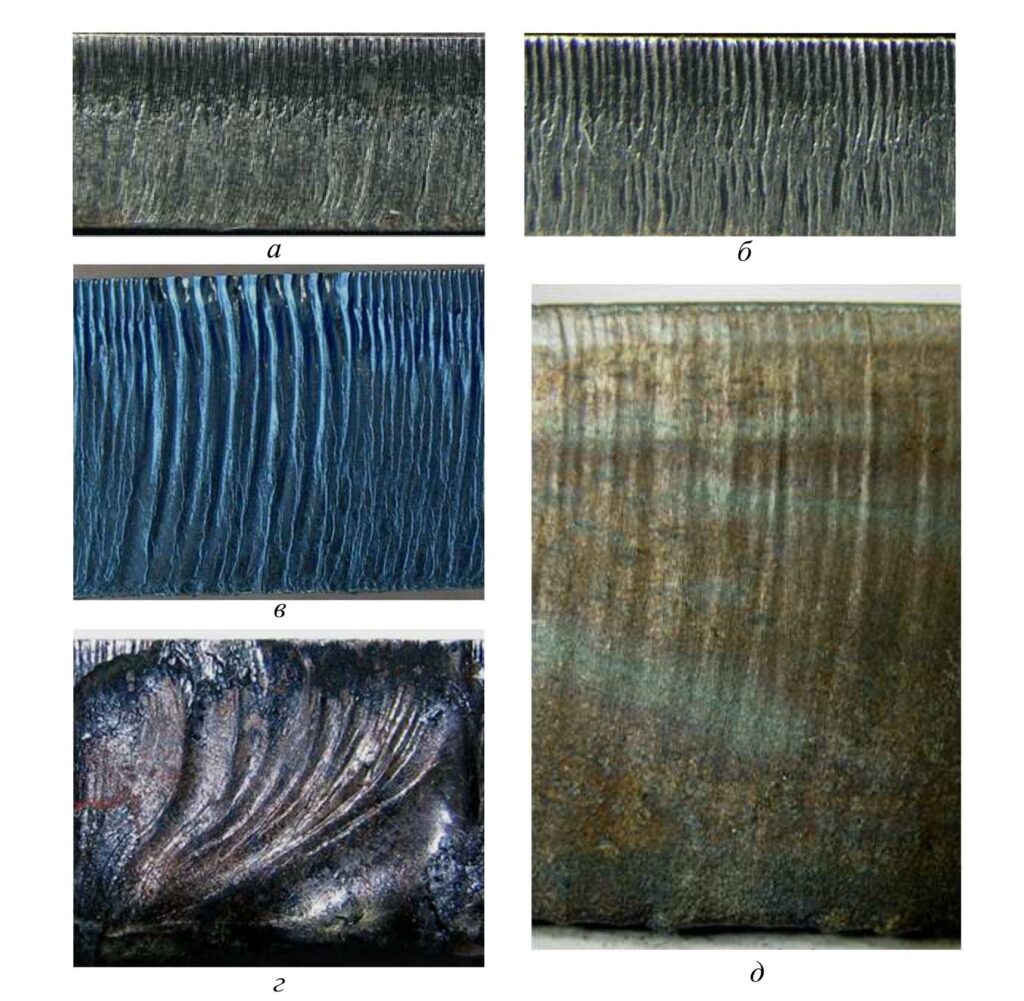

Рифленая поверхность реза

Рифленая поверхность реза — это тип поверхности, который характеризуется наличием периодических волнистых или зубчатых неровностей вдоль края обработанного материала. Это явление может возникать из-за особенностей процесса лазерной резки и влиять на качество и функциональность деталей.

Факторы, влияющие на появление рифления

- Скорость резки: слишком высокая или низкая скорость может вызвать неоднородное расплавление и отвердевание материала.

- Мощность лазера: неправильно подобранная мощность может привести к неполному проникновению лазера или чрезмерному нагреву.

- Тип и состояние материала: некоторые металлы и сплавы, а также их поверхностные свойства, могут быть более подвержены рифлению.

- Сопроводительный газ: использование кислорода, азота или других газов, а также их давление, могут влиять на динамику расплавления.

Последствия рифленой поверхности

- Снижение точности: рифленые края могут уменьшить точность соединения деталей, что критично в высокоточных приложениях.

- Ослабление: рифленая поверхность может стать местом начала трещин или других дефектов, что снижает прочность детали.

- Аэродинамическое сопротивление: для деталей, работающих в условиях движения воздуха или жидкости, рифление может ухудшить аэродинамические свойства.

Меры по предотвращению рифления

- Оптимизация параметров резки: корректировка скорости, мощности и фокусного расстояния лазера.

- Правильный выбор и контроль сопроводительного газа: поддержание нужного давления и чистоты газа.

- Регулярное обслуживание оборудования: устранение люфтов и износа, которые могут влиять на стабильность резки.

Подверженный тепловому воздействию слой

Подверженный тепловому воздействию слой (ПТВ) представляет собой зону металла, которая находится рядом с местом реза и подвергается значительному тепловому воздействию во время лазерной резки, но при этом не растапливается. Этот слой является результатом быстрого нагрева и охлаждения материала, что может вызвать изменения в его микроструктуре и свойствах.

Характеристики ПТВ

- Изменение микроструктуры: ПТВ может демонстрировать изменения в микроструктуре по сравнению с исходным материалом, включая зернистость или формирование новых фаз.

- Твердость: ПТВ часто бывает тверже, чем окружающий материал из-за быстрого охлаждения и возможных фазовых превращений.

- Цветовые изменения: из-за окисления или других химических реакций поверхность ПТВ может приобрести другой оттенок.

Факторы, влияющие на ПТВ

- Параметры резки: скорость резки, мощность лазера и диаметр лазерного луча могут влиять на ширину и характеристики ПТВ.

- Тип и толщина материала: разные материалы реагируют по-разному на тепловое воздействие.

- Газовая защита: использование защитных газов, таких как азот или кислород, может влиять на формирование и свойства ПТВ.

Значимость ПТВ для производства

Подверженный тепловому воздействию слой может влиять на последующую обработку деталей. Например:

- Сварка: ПТВ может влиять на свариваемость материала, что может требовать дополнительной подготовки перед сваркой.

- Покрытие: изменения в микроструктуре и химическом составе могут влиять на адгезию покрытий.

- Термическая обработка: детали с ПТВ могут реагировать иначе на термическую обработку, что может требовать корректировки параметров обработки.

Соразмерность контуров и отверстий на лицевой и оборотной стороне металла

Соразмерность контуров и отверстий в контексте лазерной резки металла означает сохранение одинаковых размеров и формы на лицевой и оборотной стороне резаного материала. Это критически важный аспект, который может влиять на качество и функциональность деталей.

Причины отклонений в соразмерности Когда лазерный луч проникает в металл, он начинает с расплавления верхней части листа. По мере прохождения луча через материал, его интенсивность может уменьшаться, что приводит к изменению характеристик реза на выходе. В результате:

- Диаметр входного отверстия может быть меньше, чем диаметр выходного.

- Контуры могут искажаться, особенно на больших толщинах металла.

- Настройки лазера, такие как мощность, скорость и фокус, могут влиять на этот процесс.

Факторы, влияющие на соразмерность

- Толщина материала: чем толще лист металла, тем выше вероятность изменений между лицевой и обратной сторонами.

- Настройки оборудования: неправильно настроенные параметры резки могут привести к неравномерному резу.

- Тип лазера: разные типы лазеров имеют разные характеристики проникновения и резки.

- Качество материала: неравномерности и включения в металле могут вызвать изменения в процессе резки.

Как обеспечить соразмерность

- Оптимизация параметров: тщательная настройка параметров резки может помочь обеспечить более равномерный рез.

- Использование современного оборудования: новые модели лазеров часто оснащены датчиками и системами контроля, которые автоматически корректируют параметры резки.

- Предварительное тестирование: резка тестовых образцов может помочь определить оптимальные параметры для конкретного материала и толщины.